| Главная » Статьи » Ремонт ворот doorhan |

Правила устройства и безопасной эксплуатации подъемниковРаздел 1 Область применения1.1. Настоящие Правила устанавливают требования к устройству, изготовлению, установке, наладке, ремонту, реконструкции и эксплуатации подъемников, предназначенных для перемещения работников с инструментами и материалами в рабочую позицию и проведения там работ с рабочей платформы. 1.2. Настоящие Правила распространяются на такие типы Термины и определения2.1. В настоящих Правилах термины, приведенные ниже, используются в тексте в следующих значениях: 2.1.1. Подъемник — грузоподъемная машина циклического действия, предназначенная для перемещения работников с инструментами и материалами в рабочую позицию и проведения там работ с рабочей 2.1.2. Рабочая площадка — ограниченная площадь, на которой подъемник выполняет грузоподъемные операции или передвигается соответственно своему назначению. 2.1.3. Установка — расположение подъемника на рабочей площадке соответственно проекту выполнения работ. 2.1.4.2. Подъемник на спецшасси — подъемник, смонтированный на специальном шасси автомобильного типа. 2.1.4.3. Подъемник пневмоколесный — подъемник, смонтированный на пневмоколесном шасси. 2.1.4.4. Подъемник гусеничный — подъемник, смонтированный на гусеничном шасси. 2.1.4.5. Подъемник железнодорожный — подъемник, смонтированный на шасси, передвигающемся по железнодорожному пути. 2.1.5. Подъемник прицепной - подъемник, не оборудованный механизмом для передвижения по дорогам и перемещаемый транспортным средством (буксиром). 2.1.6. Подъемник телескопический — подъемник, оборудованный стрелой с выдвижными секциями. 2.1.7. Подъемник пожарный — подъемник, оснащенный пожарным и пожарно-спасательным оборудованием. 2.1.8. Средства подмащивания — устройства, предназначенные для организации рабочих мест при выполнении строительно-монтажных работ на высоте или глубине более 1,3 м от уровня грунта или перекрытия. 2.1.9. Рабочая платформа - огражденная по периметру площадка, предназначенная для размещения работников с инструментом и материалами и перемещения их в рабочую позицию для проведения работ. 2.1.10. Выносные опоры — устройства, предназначенные для увеличения опорного контура подъемника при работе. 2.1.11. Выключатель упругих подвесок — устройство, предназначенное для выключения работы упругих подвесок ходовой части путем жесткого опирания рамы подъемника на балку моста. 2.1.12. Стабилизатор упругих подвесок — устройство, предназначенное для уравнивания деформаций упругих подвесок ходовой части подъемника при движении на повороте. 2.1.13. Устройство безопасности — устройство, предназначенное для обеспечения безопасности и безаварийной работы подъемника. 2.1.13.1. Ограничитель предельного груза — прибор, предназначенный для контроля нагрузки на рабочую платформу подъемника, подачи предупредительного сигнала при приближении нагрузки до предельно допустимого значения и автоматического отключения механизмов подъемника при увеличении нагрузки свыше допустимой. 2.1.13.2. Система ориентации пола рабочей платформы в горизонтальном положении — устройство, предназначенное для обеспечения ориентации пола рабочей платформы в горизонтальном положении при изменении положения секций стрелы подъемника. 2.1.13.3. Ограничитель рабочей зоны - устройство, предназначенное для предотвращения перемещения рабочей платформы за пределами рабочей зоны. 2.1.13.4. Система блокировки подъема и поворота секций стрелы — устройство, предназначенное для отключения механизмов подъема и поворота секций стрелы, если подъемник не установлен на опоры. 2.1.13.5. Система блокировки подъема опор - устройство, предназначенное для отключения механизма подъема опор, если стрела находится не в транспортной позиции. 2.1.13.6. Система аварийного опускания рабочей платформы 2.1.13.8. Указатель угла наклона (креномер) — прибор, показывающий угол наклона опорной рамы подъемника. 2.1.13.9. Система аварийной остановки двигателя — устройство, предназначенное для аварийной остановки двигателя с пультов управления. 2.1.14. Привод — устройство, состоящее из двигателя, передаточных механизмов и системы управления для придания движения машинам и механизмам. Привод может быть электрическим, гидравлическим, пневматическим, механическим, ручным и т.п. 2.1.15. Механизм подъема — оборудование для подъема и опускания стрелы с рабочей платформой (изменения угла наклона секций стрелы). 2.1.16. Механизм выдвижения — оборудование для изменения длины телескопической стрелы. 2.1.17. Механизм поворота — оборудование для вращения поворотной части подъемника в горизонтальной плоскости. 2.1.18. Опорно-поворотное устройство — оборудование подъемника, предназначенное для передачи нагрузок (грузового момента, вертикальных и горизонтальных сил) от поворотной части на неповоротную и для вращения поворотной части. 2.1.19. Платформа поворотная — конструкция для размещения механизмов и стрелы подъемника. 2.1.20. Стрела — оборудование для перемещения рабочей платформы в пределах рабочей зоны. Стрела может быть фиксированной длины, 2.1.24. Высота подъема — Н — наибольшее расстояние по вертикали от рабочей площадки, на которой стоит подъемник, до пола рабочей платформы, находящейся в верхней рабочей позиции (Н1) плюс 1,5 м: Н= Н1 + 1,5. 2.1.25. Вылет — L — наибольшее расстояние по горизонтали от вертикальной оси вращения поворотной платформы подъемника до внешнего ограждения рабочей платформы. 2.1.26. Опорный контур — контур, создаваемый горизонтальными проекциями прямых линий, соединяющих вертикальные оси опорных элементов подъемника (колес, гусениц или выносных опор). 2.1.27. Ветровая нагрузка — нагрузка, создаваемая давлением ветра, и направленная горизонтально. 2.1.28. Устойчивость — способность подъемника противодействовать опрокидывающим моментам от воздействующих сил. 2.1.29. Коэффициент грузовой устойчивости — отношение удерживающего момента, создаваемого силой тяжести всех частей подъемника с учетом наклона его установки, к опрокидывающему моменту, создаваемого силами инерции, ветровой нагрузкой рабочего состояния, а также силой тяжести груза на рабочей платформе относительно ребра опрокидывания. 2.1.30. Ребро опрокидывания — одна из сторон опорного контура, в направлении которой действует опрокидывающий момент. 2.1.31. Статические испытания — испытание статической нагрузкой по нормам, установленным настоящими правилами. 2.1.32. Динамические испытания — испытание динамической 2.1.34. Позиция доступа - положение рабочей платформы, обеспечивающее вход и выход из нее работников. 2.1.35. Транспортная позиция — установленное изготовителем положение рабочей платформы, в котором подъемник доставляется к месту использования. 2.1.36. Рабочая позиция — положение рабочей платформы, в котором с нее проводятся работы. 2.1.37. Рабочая зона подъемника — пространство, в котором предназначена работать рабочая платформа в пределах определенных нагрузок при нормальных условиях эксплуатации. 2.1.38. Реконструкция — изменения конструкции, выполненные после введения подъемника в эксплуатацию, вызывающие повышение или перераспределение нагрузок на составные части подъемника, изменяющие его устойчивость и несущую способность составных частей, а также требующие корректировки паспорта подъемника (например, изменение типа привода, длины стрелы, грузоподъемности, скорости механизмов, вылета, высоты подъема и т.п.). 2.1.39. Ремонт металлоконструкций — комплекс работ по ПОДЪЕМНИК ДЛЯ ПОДЗЕМНЫХ ГАРАЖЕЙИмя изобретателя: Ямлеев У.А. Кудряшова Р.А. Герлингер Г.В. Имя патентообладателя: Ульяновский государственный технический университет Адрес для переписки: Дата начала действия патента: 1994.08.04 Использование: строительство подземных гаражей в подвалах коттеджей. Сущность: устройство содержит установленные в зоне спуска-подъема перед воротами гаража площадку для автомобиля и подъемно-спускное устройство. Подъемно-спускное устройство выполнено в виде пары раздвигающихся рычагов. Рычаги шарнирно закреплены в стенках зоны спуска-подъема. Один конец каждого рычага соединен с площадкой. Другой конец каждого рычага соединен с воротами гаража. Ворота установлены с возможностью вертикального перемещения. Подъемник снабжен тремя парами направляющих из металлических швеллеров для роликовых фиксаторов. Фиксаторы закреплены на площадке и воротах. Подъемник снабжен лебедкой двойного действия с кронштейном и двойным роликом. Фиксаторы закреплены на площадке и воротах. Кронштейн размещен на воротах. Через двойной ролик перекинут трос. ОПИСАНИЕ ИЗОБРЕТЕНИЯИзобретение относится к строительству, в частности, к строительству подземных гаражей в подвалах коттеджей и может быть использовано в коттеджах, возводимых на земельных участках с малой общей площадью, не позволяющей произвести устройство пандуса (въезда в гараж). Изобретение направлено на обеспечение более рационального использования участка при коттедже при строительстве его в стесненных условиях города и обеспечении надежного хранения автомобиля. Известен гараж jP1. заявка 53-28710, кл. E 04 H 6/66, 1978, совмещающий в себе и помещение для хранения автомобиля, и подъемно-опускное устройство, которое сверху оборудовано раздвижной крышкой. Недостатком описанного аналога является сложность процесса подъема и опускания площадки. Наиболее близким по технической сущности к изобретению является подъемник подземного гаража, включающий установленные в зоне спуска-подъема перед воротами гаража площадку для автомобиля и подъемно-опускное устройство (FR, патент 2646869, кл. E 04 H 1/12, 1990). Недостатком прототипа является сложность подъемно-опускного устройства, неудобство производства ремонтных работ, особенно в зимних условиях. Цель изобретения упрощение конструкции. Цель достигается тем, что подъемник, включающий установленные в зоне спуска-подъема перед воротами гаража площадку для автомобиля и подъемно-опускное устройство, выполненное в виде пары раздвигающихся рычагов, шарнирно закрепленных в стенках зоны спуска-подъема, один конец каждого из рычагов шарнирно соединен с площадкой, а другой гараж установленными с возможностью вертикального перемещения, снабжен тремя парами направляющих из металлических швеллеров для роликовых фиксаторов, закрепленных на площадке и воротах, лебедкой двойного действия с кронштейном, размещенным на воротах, и двойным роликом с перекинутым через него тросом. На фиг. 1 показана зона спуска-подъема подземного гаража, вид в плане на фиг. 2 то же, продольный разрез при нахождении площадки для автомобиля в крайнем верхнем положении на фиг. 3 то же, продольный разрез при нахождении площадки для автомобиля в крайнем нижнем положении на фиг. 4 то же, поперечный разрез на фиг. 5 вид на поднимающиеся ворота изнутри гаража на фиг. 6 конструкция раздвигающегося рычага на фиг. 7 роликовый фиксатор положения площадки и ворот.

Устройство и расчет автомобильных подъемниковВведение Без автомобиля невозможно представить деятельность человека, его работу, отдых. Став одним из наиболее популярных и доступных видов транспорта, он прочно вошел в наше сознание. В автомобилестроении заняты миллионы людей, а если прибавить к ним другие миллионы, работа которых связана с ремонтом и обслуживанием автомобилей, то кажется, что очень и очень немногие виды человеческой деятельности вовлекают столь же большие количества людей. Развитие системы технического обслуживания в стране, сопровождающее интенсивный рост парка личных легковых автомобилей, привело к необходимости внедрения прогрессивных форм и методов организации и технологии обслуживания и ремонта автомобилей, созданию нового современного оборудования и специнструмента. Подъемники находят все большее применение на станциях технического обслуживания (СТО) в качестве базового оборудования при организации различных рабочих постов основных производственных участков. Одним из основных преимуществ подъемников является также то, что они позволяют более оптимально организовать технологический процесс технического обслуживания и ремонта автомобилей. Кроме того, подавляющее большинство подъемников сравнительно легко позволяет менять место их установки, что очень важно при современных непрерывно меняющихся условиях производства. В настоящее время во всем мире выпускается большое количество подъемников разнообразных конструкций и различного назначения. Достаточно сказать, что только в Германии подъемники выпускают 24 фирмы, в Англии-16, причем некоторые из этих фирм выпускают 10 и более типов и их модификаций. 1. Анализ конструкций подъемников Классификация подъемников По своему конструктивному исполнению автомобильные подъемники можно разделить на следующие основные типы: одностоечные, двухстоечные, четырехстоечные. По типу установки - стационарные и передвижные. Грузоподъемности, кг: 1800, 2000, 2200, 2500 и др. По типу привода - электрогидравлический, электромеханический, пневмогидравлический и др. По типу поднимающих устройств: цепные, винтовые, телескопические, рычажные. По типу подхватывающих устройств: платформенные, рамные, консольные. Стационарные подъемники монтируются на определенном месте, чаще всего без специального фундамента на ровную поверхность пола и крепятся с помощью анкерных болтов или специальных шпилек. Если подъемник телескопический (в том числе плужерный), то для его монтажа требуется специальный фундамент. К передвижным относятся подъемники, у которых перемещаются стойки. Основным преимуществом передвижных подъемников является их мобильность - возможность использования поочередно на различных постах и в различных технологических зонах предприятия. Передвижные стойки могут использоваться в основе одной, двух, трех и более штук. В этом случае каждая стойка имеет свой индивидуальный привод и пульт управления. Для обслуживания легковых автомобилей на станциях технического обслуживания в основном используются подъемники грузоподъемностью 2т. Доступ к обслуживаемым на подъемнике узлам и агрегатам поднятого автомобиля зависит от конструкции подхватывающих устройств. Наибольший доступ к узлам и агрегатов автомобиля с низу обеспечивают подъемники с подхватывающим устройством в виде четырех поворотных консольных рычагов. С таким подхватывающим устройством выполнены 1- и 2-стоечные подъемники. Используются такие подъемники в зоне приемки и выдачи, технического обслуживания и ремонта, а также на участке проведения работ по ремонту кузовов. Подъемники с подхватывающим устройством в виде поперечных балок(рамные) выпускаются 1- и 2-плунжерными. Используются они в зонах мойки, на постах нанесения противокоррозионных покрытий, в зоне технического обслуживания и ремонта. Подъемник платформенного типа (ширина направляющих платформы подъемника достигает 700-800 мм) выпускаются 4-стоечными с электрогидравлическим электромеханическим приводом. Используются такие подъемники чаще всего на участке смазки, в зоне технического обслуживания и ремонта. Для расширения объема проводимых работ подъемники дополнительно комплектуются вспомогательным оборудованием (балками, домкратами и др.). 1.2 Характеристика и анализ конструкций подъемников Одностоечные подъемники имеют ряд преимуществ по сравнению с двух-четырехстоечнными: При использовании одностороннего подъемника ремонтный рабочий имеет оптимальную свободу передвижения вокруг автомобиля, свободный доступ к нижним частям автомобиля. У двух-, четырехстоечных подъемников стойки находятся по обе стороны автомобиля, что затрудняет проход рабочему, а также оптимальное выполнение ремонтных работ. При использовании одностоечного подъемника автомобиль легко въезжает на подъемник, даже в том случае, если месторасположение подъемника и подъезд к нему не очень удобны. В случае с двухстоечным подъемником приходится неоднократно маневрировать автомобилем, чтобы поставить его на подъемник. Зачастую автомобиль при этом повреждается. Для установки одного одностоечного подъемника фирмы «Амех» требуется меньше места, чем для двухстоечного (3200 мм и 3700 мм соответственно). Если подъемники устанавливаются в ряд, то для их установки требуется соответственно 3900 мм и 4400 мм. При установке одностоечных подъемников этой фирмы не требуется специального фундамента, и толщина бетонного пола (13-15 мм) достаточна для закрепления болтов. Время установки подъемников составляет примерно 1 ч. Одноплунжерные подъемники имеют те же преимущества, что и одностоечные, к тому же они обладают хорошим удельными показателями по мощности и грузоподъемности. Вместе с тем их серьезным недостатком является необходимость заглубления гидроцилиндра ниже уровня поля на 2-3 м, что исключает возможность устройства подвального помещения под зонами ТО и ТР и установку подъемников на перекрытии. Недостатками одноплунжерного подъемника являются также: затрудненность доступа к механизмам автомобиля в зоне расположения плунжера и чувствительность плунжера к перекосам, что вызывает самопроизвольное подворачивание рамы с установленным на ней автомобилем. Отечественной промышленностью выпускаются одноплунжерные подъемники мод. П-138 и П-138 Г грузоподъемностью до 2000 кг. Двухстоечные подъемники обеспечивают достаточную устойчивость поднимаемого автомобиля, безопасность работ, хороший доступ со всех сторон. Монтаж этих подъемников несложен, а конструкция достаточно проста в эксплуатации. Серийно выпускаемый двухстоечный подъемник П-133 (рис 4.9) для легковых автомобилей массой до 2 т имеет асимметрично расположенные по отношению к автомобилю стойки, что позволяет открывать двери автомобиля, улучшает удобство обслуживания. Подъемник не требует заглубленного фундамента и может устанавливаться на любую ровную поверхность (грунт, деревянный пол, межэтажное перекрытие), крепится к полу с помощью анкерных болтов, спецшпилек или крепежных втулок (в зависимости от конструкции пола). Отечественной промышленностью выпускаются 2-стоечные подъемники для легковых автомобилей грузоподъемностью до 3 т моделей ПЛД-3, ПЛДЗ-01 (с напольной рамой), подъемник мод. ПЛД (до 5 т). Двухплунжерные подъемники имеют те же достоинства, что и двухстоечные подъемники, и недостатки, характерные для одноплунжерных подъемников. Четырехстоечные подъемники сравнительно легко монтируются и демонтируются. Они занимают большую площадь. Грузоподъемность их в пределах 3-7 тонн. В механической части привода может использоваться винт, цепная, тросовая или карданная передачи. Из отечественных 4-стоечных подъемников на СТОА, АТП чаще всего используется подъемник мод. П-137 грузоподъемностью 2 т с электрогидравлическим приводом. На предприятиях «Автотехобслуживания» широко применяются 4-стоечные подъемники SDO (Польша). Принципиальное отличие от других 4-стоечных подъемников представляет подъемник балконного типа, который позволяет проводить работы одновременно на 3-х уровнях: под автомобилем и на балконе подъемника (сбоку и сверху автомобиля). Конструктивное отличие заключается в том, что на стояках на определенной высоте монтируется балкон, либо балконная площадка делается подъемной заодно с колейной рамой. 2. Устройство, принцип действия и техническая характеристика подъемника ОМА 512 Общий вид подъемника представлен на листе общего вида графической части проекта. Подъемник двухстоечный с электрогидравлическим приводом для легковых автомобилей выполнен в напольном исполнении и состоит из следующих составных узлов: стойки П- образного профиля. Привод лап осуществляется за счет хода штока гидроцилиндра, на конце которого расположен шкив который осуществляет натяжение троса. Подъем лап и их синхронизация осуществляется за счет троса, который с одной стороны крепится к основанию, а другой конец закреплен на лапе другой стойки. Перемещение кареток вверх и вниз в крайних положениях ограничивается конечными выключателями. Отключение конечных выключателей осуществляется флажками, прикрепляемыми к боковой стенке каретки стойки. Опорная рама подъемника представляет собой жесткую конструкцию, сваренную из швеллера. Управление подъемником осуществляется пультом управления, установленным на стойки управления, прикрепляемой к стойке. Клиновые механизмы безопасности наиболее распространены. Они применяются как в двух стоечных, так и в четырех стоечных подъемниках. Эти механизмы предотвращают самопроизвольное опускание кареток как в случае обрыва троса, так и при разгерметизации гидросистемы (ложной команды на опускание). В гидроцилиндре дополнительно устанавливается запорный клапан, который предотвращает выход масла из гидроцилиндра при быстрой потере давления в системе. 2.1 Порядок работы подъемника Подъем. Установите главный переключатель в позицию &ldquo1&rdquo и нажмите кнопку включения режима ПОДЬЕМА, и удерживайте кнопку нажатой до достижения подъемником требуемой высоты подъема. В течение всего цикла подъема рычаг вывода ловителей будет находиться в обычном (поднятом) положении, что обеспечит автоматическое зацепление ловителей с пазами стержней безопасности. Остановка. При остановке подъемника в поднятом положении нагрузка на лапах никогда не должна удерживаться тросом. Лапы должны удерживаться клиньями – ловителями, которые автоматически входят в пазы стержня безопасности. После достижения подъемником требуемой высоты нажмите кнопку СТОП. Подъем автоматически прекратится, когда клинья войдут в первые пазы при начинающемся опускания. Опускание. Перед операцией опускания необходимо вывести ловители из зацепления: для этого нажмите кнопку включения режима подъема, чтобы платформы начали двигаться вверх приблизительно на 3 см. Затем нажмите кнопку включения режима опускания, которая автоматически выведет клинья - ловители из зацепления и включит соленоидный клапан управления режимом опускания. Если при опускания подъемника на пути платформ возникают препятствия, то срабатывают контролирующие натяжение тросов датчики, передавая на микровыключатели команду для прекращения опускания. При таком срабатывании датчиков допускается включение только режима ПОДЪЕМА. Следует отметить, что в режиме опускания защита от случайного падения автомобиля обеспечивается ловителями, управление которыми осуществляется указанными датчиками. 2.2 Техническая характеристика подъемника В таблице 1 приведена техническая характеристика одностоечного подъемника. Таблица 1 - Технические характеристики одностоечного подъемника Реферат: Устройства для подъема или перемещения грузовНазвание: Устройства для подъема или перемещения грузов Тип: реферат Добавлен 21:19:00 17 апреля 2002 Похожие работы Просмотров: 6625 Комментариев: 2 Оценило: 9 человек Средний балл: 4.1 Оценка: 4 Скачать Древняя история. Устройства для подъема или перемещения грузов были известны в глубокой древности. Уже на ранних ступенях развития человеческого общества возникла необходимость в устройствах для подъема тяжелых грузов (упавших деревьев, тяжелых каменных глыб). Подъем и перемещение очень больших по весу грузов при постройках в древнем мире, например, сооружение пирамид Хеопса более чем за 2000 лет до н. э. гидротехнические сооружения в древнем Китае, в долине Желтой реки, постройки в древнем Риме, были невозможны без простейших грузоподъемных приспособлений. Наиболее ранними грузоподъемными средствами, по-видимому, были рычаги, катки и наклонная плоскость, позволявшие поднимать и перемещать грузы без применения промежуточных деталей (цепей, канатов), связывающих подъемное устройство с грузом. Катки, рычаги, наклонные плоскости (рампы) применялись, по-видимому, еще при сооружении древнейших каменных построек - дольменов. С их помощью осуществлялись доставка и установка колоссальных скульптур для ассирийских дворцов и храмов и громадных каменных плит при возведении пирамид в древнем Египте. Значительно позже появились устройства, которыми груз поднимали и перемещали при помощи промежуточного элемента (веревки, гибкой ветви дерева) к этим устройствам относятся ворот, блок. Древние греки применяли для подъема грузов приспособление журавль (по гречески - геранос). Журавль обозначает по-немецки краних, откуда и произошло русское название кран для различных грузоподъемных устройств. Подъемник геранос с ручным приводом использовался в V в. до н. э. для возведения крепостных стен, а также при театральных зрелищах для подъема по ходу пьесы действующих лиц и театральной бутафории.

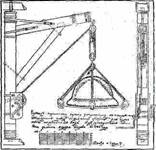

Рычажные подъемники (прообразы стреловых кранов) использовались для подъема воды в древнем Китае, Индии и странах Востока. Задолго до начала нашего летоисчисления в Китае применялись горизонтальные и вертикальные вороты с ручным приводом. Позднее древними греками были введены в практику рудо-подъема, транспорта и строительства конные вороты, полиспасты и сложные подъемные установки, состоявшие из раскрепленных канатами наклонных столбов с постоянными или переменными углами наклона к горизонту и из подвешенных к столбам полиспастов с простейшими захватными устройствами для штучных грузов. Дальнейшее совершенствование этих установок римлянами привело к созданию поворотных подъемных кранов. По описанию Витрувия, относящемуся к I веку до нашей эры, краны эти укреплялись на прочных деревянных брусьях, которые могли поворачиваться на катках в любую сторону. Подъем груза такими кранами мог осуществляться на высоту до 12 м приводились они в действие с помощью ручных воротов или посредством топчаков. В древнем Риме впервые появились также клетевые подъемники - прототипы современных лифтов. Западная Европа.В Западной Европе в XI- XII вв. происходит дальнейшее развитие техники. В XIV- XV вв. в связи с развитием торговли и мореплавания и ростом горно-металлургической промышленности отмечается некоторое совершенствование грузоподъемных устройств. По мере развития механики конструкция грузоподъемных средств совершенствовалась. Появились лебедки и полиспасты, что позволило путем сочетания их перемещать и поднимать тяжелые грузы с большой скоростью или с меньшими усилиями. Соединение ворота с блоком или полиспастом создало основное звено грузоподъемного устройства - механизм подъема и дало толчок к появлению различных по конструкции типов кранов (поворотных, переносных). Интересные примеры применения в прошлом для грузоподъемных работ полиспастов, лебедок и блоков можно найти в истории развития техники нашей страны. Появление ярко выраженных конструкций кранов относится к периоду XIV-XV вв. когда в Европе (Италии, Германии, Чехии) стали создаваться поворотные, стреловые и цепные краны с остовом из дерева и с конным приводом через топчаки. В связи с промышленным развитием Европы краностроение стало развиваться в конце XVIII и начале XIX в. после изобретения парового двигателя (Уатт, 1763 г.). Особенностью грузоподъемных механизмов, установок и устройств, вводившихся в эксплуатацию до XIX в. было применение дерева как строительного материала для ответственных узлов (остовов, стоек, воротов и т. д.). Так, например, ободы и зубья зубчатых колес в этих механизмах и установках выполнялись деревянными. Сталь применялась только дли таких деталей, как оси, храповики, крюки. Замена дерева металлом сравнительно широко начинает осуществляться лишь в первой четверти XIX столетия. В двадцатых годах XIX столетия в Париже был построен целиком из дерева первый мостовой кран. Деревянные и деревянно-металлические несущие конструкции мостовых и козловых подъемных кранов, стрел портальных кранов сравнительно часто применялись еще в последней четверти XIX в. Приведение в действие рассматриваемых механизмов и установок осуществлялось мускульной силой человека или животных. Водяные двигатели, известные еще древним народам, и ветряные двигатели средневековья не получили в них широкого распространения. Лишь в начале прошлого столетия, когда с развитием промышленности и транспорта все чаще возникала необходимость в подъеме тяжелых грузов, при увеличении скоростей подъема и горизонтального перемещения, начинает применяться машинный привод для кранов большой грузоподъемности и для подъемников общего назначения. Наиболее ранним по времени использования в машинах рассматриваемой группы явился гидравлический привод, где рабочей жидкостью служила вода, подававшаяся в рабочие цилиндры под давлением, достигавшим нескольких десятков атмосфер. Начало применения этого привода относится к концу XVIII в. Однако первый подъемный кран с гидравлическим приводом был введен в эксплуатацию в Англии в 1846-1847гг. и только во второй половине XIX в. гидравлический привод получил широкое распространение в стационарных и передвижных кранах, в пассажирских и грузовых подъемниках (лифтах), домкратах и пр. В 1811 г. Бетанкуром в России была построена многочерпаковая землечерпательная машина с паровым приводом, в 80-х годах прошлого столетия был построен первый паровой железнодорожный кран и в 1877 г.- кабельный кран. Примерно к этому времени относится и создание конструкции мостовых и портальных кранов. В тридцатых годах XIX в. в Англии (1827г.) впервые осуществляется постройка стационарного парового подъемного крана. Но в последующий период краны с паровым приводом не получили заметного распространения вследствие несовершенства конструкции. В 90 гг. XIX в. вследствие совершенствования паросиловых установок, уменьшения их габаритных размеров и веса, паровые краны постепенно вытесняют гидравлические краны. В 1880 г. в Германии был построен первый электрический подъемник (лифт) с механизмом подъема, состоявшим из двигателя, червячной передачи и зубчатых колес, которые входили в зацепление с зубьями неподвижной направляющей рейки. В то же время в Германии был построен электрический мостовой кран с приводом всех механизмов от одного электродвигателя, а в 1889 г-в США был введен в эксплуатацию первый электрический мостовой кран с индивидуальным электроприводом механизмов подъема груза, передвижения грузовой тележки и передвижения моста крана. В 1885 и 1891 гг. применение электрического привода распространяется на козловые, полупортальные и стационарные поворотные краны. В 1895 г. для передвижных кранов впервые был применен привод от двигателей внутреннего сгорания. Промышленное краностроение особенно стало развиваться после изобретения электропривода. С появлением электропривода в Германии были созданы электрические лебедки-фрикционная (1880 г.) и электрореверсивная (1908 г.). К этому периоду относится создание электрических подъемников (1880 г.) и мостовых кранов. С развитием жилищного и промышленного строительства появилась потребность в создании строительных кранов для замены тяжелого человеческого труда. В 1902 г. были созданы краны-укосины, состоящие из металлической укосины (плоской треугольной фермы) с блоками, укрепленной на деревянной трубчатой мачте, и с лебедкой, установленной на земле. В 1905 г. в Германии был впервые создан свободно стоящий поворотный стационарный, а в 1908 г.- передвижной башенные краны с изменением вылета с помощью грузовой тележки, передвигающейся по стреле. В 1914 г. был создан башенный кран с подъемной стрелой, имеющий все основные признаки современных конструкций. Россия.

В конце XVII в. в Московском Кремле был поднят при помощи ручных лебедок (воротов) с использованием противовесов и рычагов Царь-колокол весом более 130 т. Лебедки при этом были размещены на башне. Поднятые заранее небольшие грузы-противовесы были уложены на площадках, подвешенных к канатам, переброшенным через четырехгранные блоки. Применение противовесов значительно уменьшило усилие для подъема груза.

На рисунке показано устройство для подъема руды, предложенное в 1752 г. Две грузовые платформы были связаны с воротом таким образом, что груженая рудой платформа под действием составляющей собственного веса платформы и груза перемещалась вниз и поднимала при этом параллельно расположенную пустую платформу. Для регулирования скорости спуска применялся одноколодочный тормоз, колодка которого системой рычагов действовала на большое тормозное колесо, насаженное на вал ворота. Подобные маятниковые скатные устройства нашли применение в горнозаводском деле.

До XVIII в. основными источниками энергии грузоподъемных машин были мускульная сила человека или животного и сила падающей воды. Машина К. Д. Фролова, снабженная двумя попеременно поднимающимися бадьями, приводилась в движение силой падающей воды. Изменить направление движения подъемных канатов можно было путем перемещения специальным затвором потока падающей воды на правую или левую половину приводного колеса. Машина была снабжена одноколодочным тормозом, управляемым вручную через рычажную систему

Примером применения лебедок, полиспастов и катков для перемещения груза на значительные расстояния может служить доставка гранитного камня весом около 1000 пудов для цоколя памятника Петру I в 1769 г. Камень перемещался по специальному настилу из двух деревянных рам-обойм, имевших продольные желоба, армированные медными листами. В желобах, между верхней и нижней обоймами, помещались бронзовые шары. Обоймы с шарами образовывали подобие шарикового упорного подшипника. По мере продвижения под камень, помещавшийся на верхней деревянной раме-обойме, укладывались новые нижние обоймы с шарами. С помощью деревянных лесов и деревянных воротов в 1828-1830 гг. в Петербурге были выполнены работы по установке колонн двухъярусной колоннады Исаакиевского собора, а в 1832 г. - работы по установке Александровской колонны, вес которой превышал 600 тонн. В дореволюционной России еще около ста пятидесяти лет назад индивидуальное позаказное производство подъемных кранов велось на Костромском механическом заводе. В конце XIX в. выпуск различных типов подъемного оборудования был освоен рядом крупнейших машиностроительных заводов (Сормовский, Коломенский, Брянский, Краматорский, Путиловский и др.). Источники: , , ,

| |

| Просмотров: 828 | |

| Всего комментариев: 0 | |